Avion en développement

Fabrication de la maquette

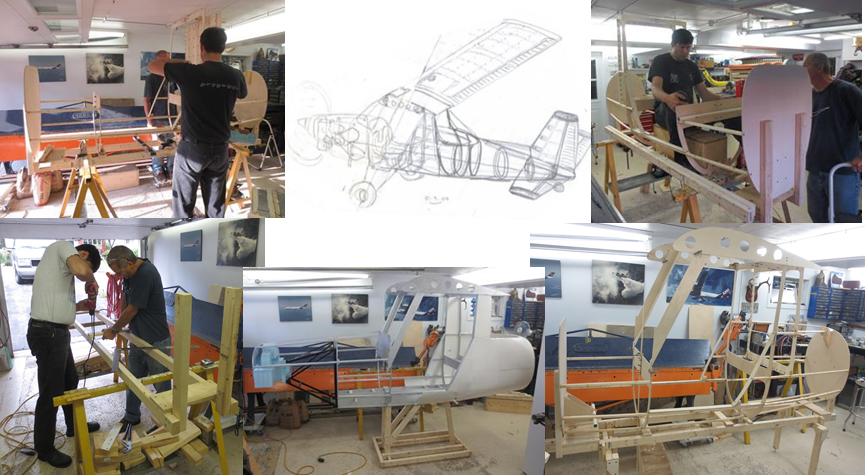

Un projet commence toujours par des dessins fait à la main. À un moment donné un de ces dessins représente exactement ce que l’on veut fabriquer. D’où débute vraiment le projet. Ici est montré quelques photos de l’élaboration de la maquette. Cette maquette grandeur nature basée sur un dessin fait à la main a permis de déterminer les dimensions d’ont j’avais besoin pour fabriquer un avion à l’habitacle fonctionnel pour le pilote. Un moteur dummy a été fabriqué pour simuler la position du moteur. Dans ce temps le moteur Verner JCV-360 semblait-être le candidat idéal. Mais ce moteur est discontinué depuis. Maintenant les moteurs retenus sont plus puissants et seront positionnés plus près du firewall. La physionomie de l’avion en sera changée quelque peu. Suite à la détermination de la grandeur de l’habitacle, le positionnement des montants de porte a été déterminé, Ce qui se trouve à être les points d’attachement des ailes. C’est à ce moment que tout le travail de conception débute.

Tests sur les ailes

Durant les 4 dernières années Parent Aircraft Manufacturing Inc. à mis en place les bases de sorte à mettre en fabrication son 1er prototype le plus tôt possible.

Le CNC Router découpe les pièces de façon automatisée. Des composants en métal en feuille sont produits rapidement tout en respectant des tolérances très serrées.

Des tests physique sur des spécimens ont eu lieu pour contre vérifier les calculs effectués lors de la conception des ailes. Octobre 2017 a mis fin aux tests statique de la voilure, permettant d’atteindre 4.78G avec la masse de 575 lbs. Les tests ont eu lieu dans un gabarit reproduisant les forces appliquées sur l’aile en vol. Lors du test de charge ultime, aucunes attaches ne se sont brisées. L’aile est restée intègre jusqu’à la toute fin. On peut voir ici le spécimen de test complété ainsi que celle-ci installée dans le gabarit.

Voici une vidéo explicative du test ultime.

Le système d'approvisionnement en essence

Un gabarit dynamique a été construit pour tester le système des réservoirs d’essence. Notre prototype sera doté d’un réservoir par aile localisé dans la 1ère baie. Le prototype sera pourvu d’un header tank permettant de pardonner lors des virages non-coordonnés.

Voici une vidéo explicative du test du système d’approvisionnement en essence.

Mise en fabrication du prototype, A/C 1001

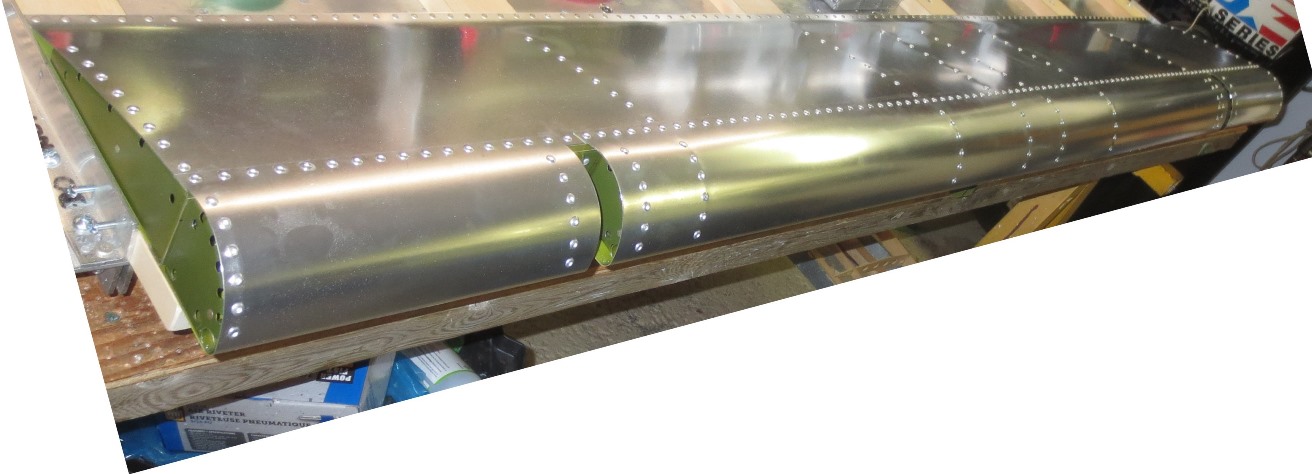

À la suite des résultats positifs des tests sur l’aile, La mise en fabrication du premier prototype a débuté au mois de mars 2018. Pour cette fois-ci ce sera un peu différent, les pièces auront un traitement anticorrosion et une couche d’apprêt. Voici les pièces traitées.

Tout l'outillage de l'aileron est complété, les dessins et les méthodes, tout est prêt à entrer en production. Les ailerons sont conçus de sorte à ce qu'ils soient interchangeables. S'il vous arrive d'avoir besoin de les remplacer, cette opération devient très simple et se fait en quelques minutes.